Die Vitesco Technologies Gruppe wurde durch die Verschmelzung der Vitesco Technologies Group AG auf die Schaeffler AG ab dem 1. Oktober 2024 Teil der Schaeffler Gruppe.

Bitte beachten Sie: Rechtliche oder tatsächliche Änderungen seit dem 1.10.24 sind in den Inhalten der Website daher nicht mehr berücksichtigt.

Da die Website nicht mehr aktualisiert wird, übernehmen wir keine Haftung für die Inhalte dieser Website sowie die darin enthaltenen verlinkten Websites. Für den Inhalt der verlinkten Seiten sind ausschließlich deren Betreiber verantwortlich.

Ungeachtet dessen, finden Sie die aktuellen BPCoC und die General Terms of Conditions (Einkaufsbedingungen) weiterhin unter Vitesco Technologies - Suppliers (vitesco-technologies.com)

Unter folgendem Link finden Sie die aktuelle Schaeffler Website:

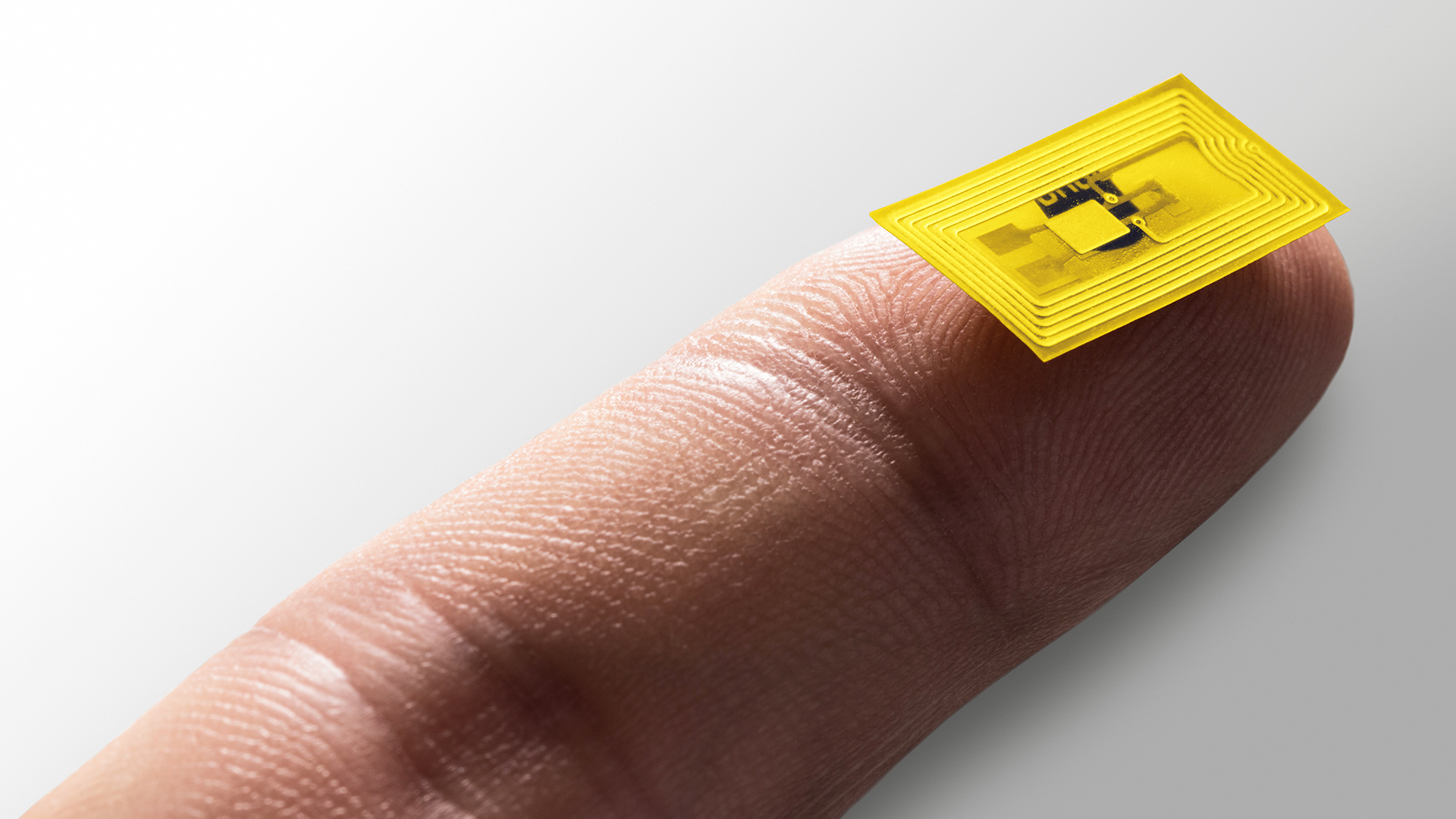

Regensburg, 4. Juli 2022. Vitesco Technologies, ein führender internationaler Hersteller von modernen Antriebstechnologien und Elektrifizierungslösungen, nutzt innovative Lasersysteme seines langjährigen Fertigungstechnikpartners TRUMPF. Mit dem Einsatz der neuen Grünlaseranlagen für Kupferschweißverbindungen ist Vitesco Technologies unter den Pionieren beim Serieneinsatz dieser neuen Lösung. Gegenüber Infrarotlaseranlagen – bis heute State-of-the-Art beim Kupferschweißen – kann der Energieeinsatz je nach Applikation und damit der CO2-Footprint pro Laserschweiß-Verbindung durch den Einsatz des Grünlasers um bis zu 20 Prozent reduziert werden. Gleichzeitig wird die Produktion dadurch nachhaltiger, dass Grünlaseranlagen beim Schweißen nahezu keine Kupferspritzer mehr verursachen, die sonst mehr Aufwand in der Fertigung bedeuten.

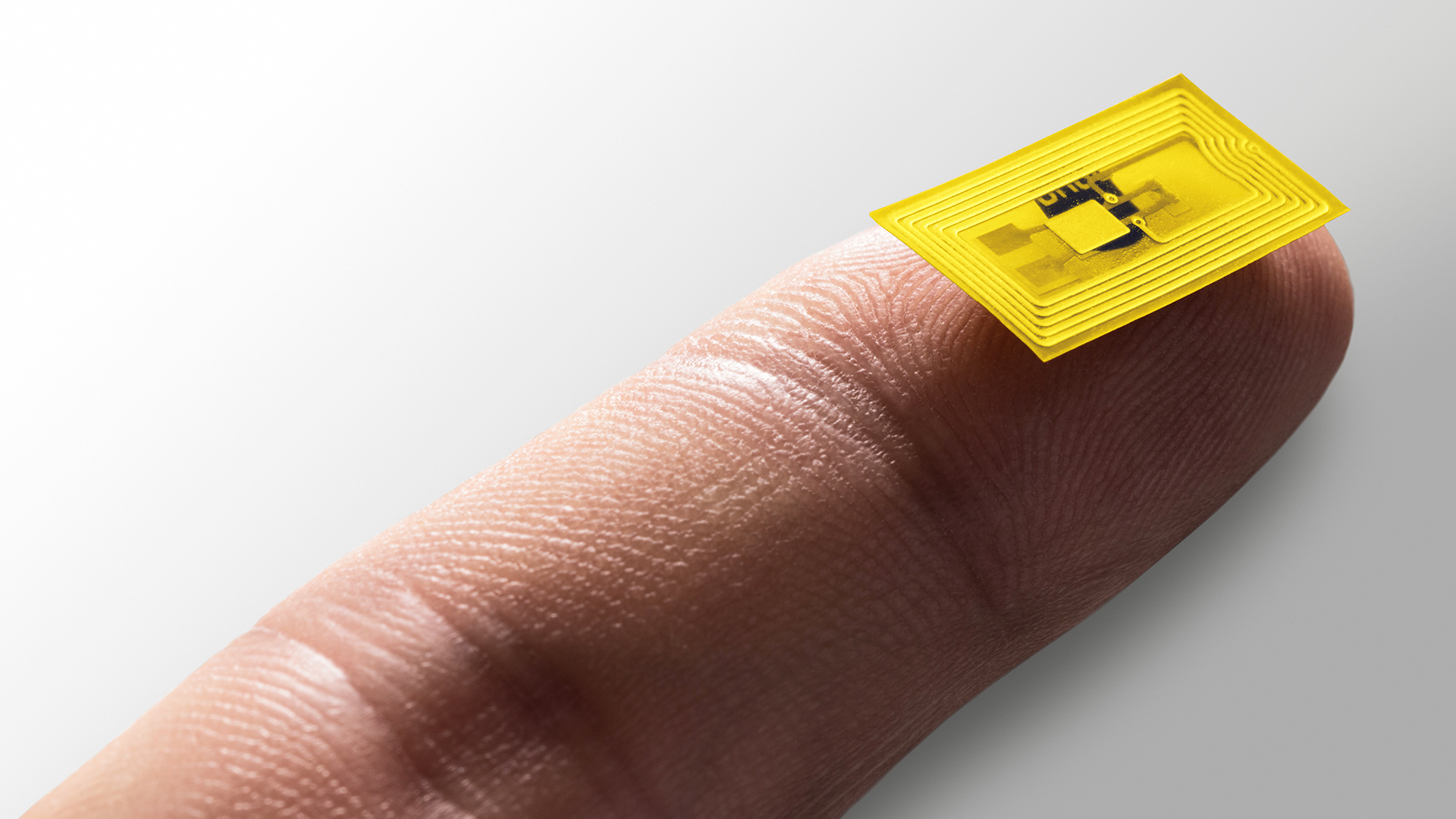

Grünlaser sind im Vergleich zum IR-Laser wesentlich effizienter für das Schweißen von Kupfer

© TRUMPF Group

Der Laserspezialist TRUMPF hat erstmals solche Grünlasersysteme, die im sichtbaren Lichtspektrum mit 515 nm Wellenlänge arbeiten, für die industrielle Fertigung entwickelt. Gegenüber der bisher verwendeten Infrarotlaserschweißtechnik mit rund 1030 nm Wellenlänge, läuft der Schweißprozess beim Grünlaser energieeffizienter und kontrollierter ab.

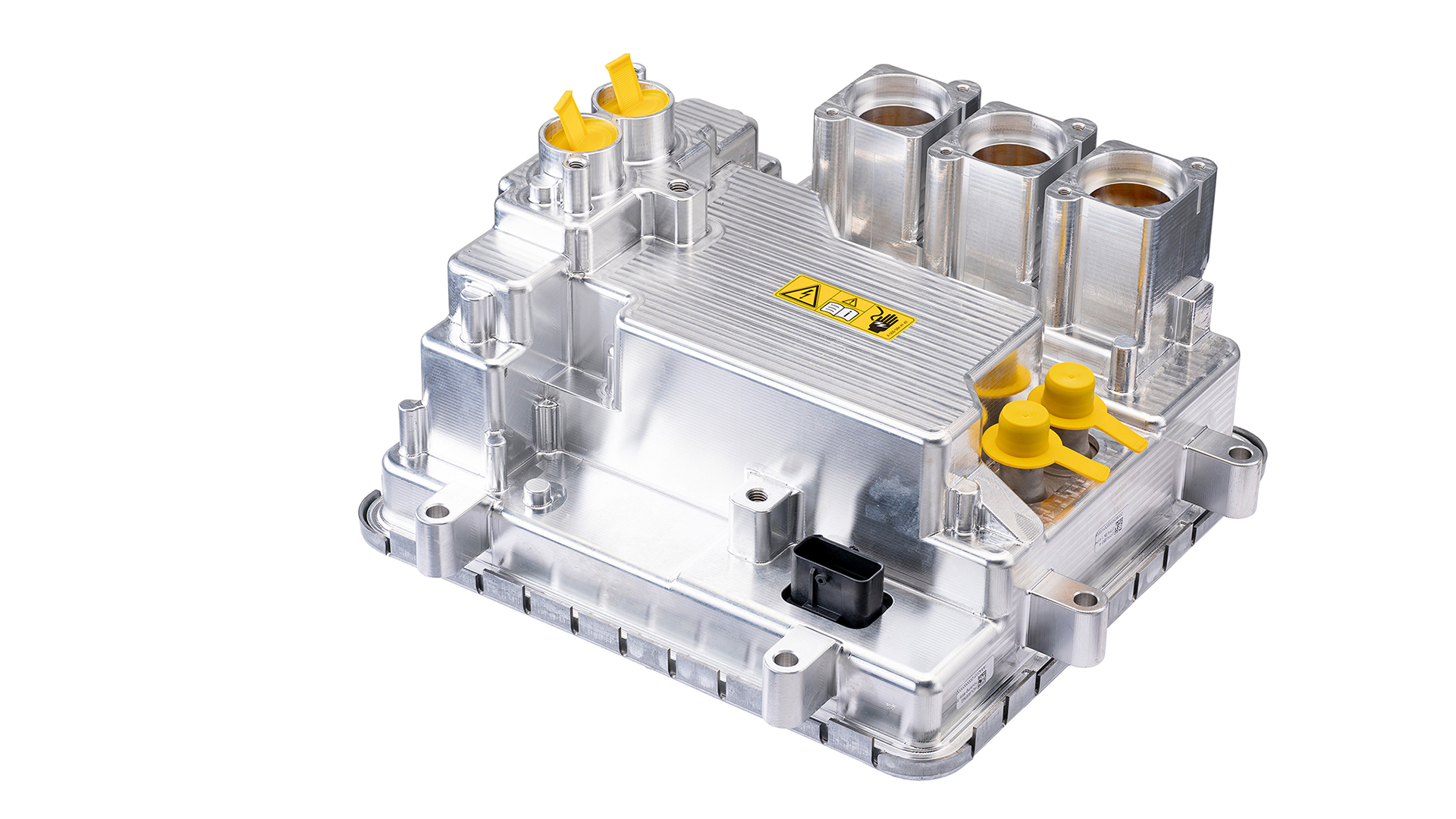

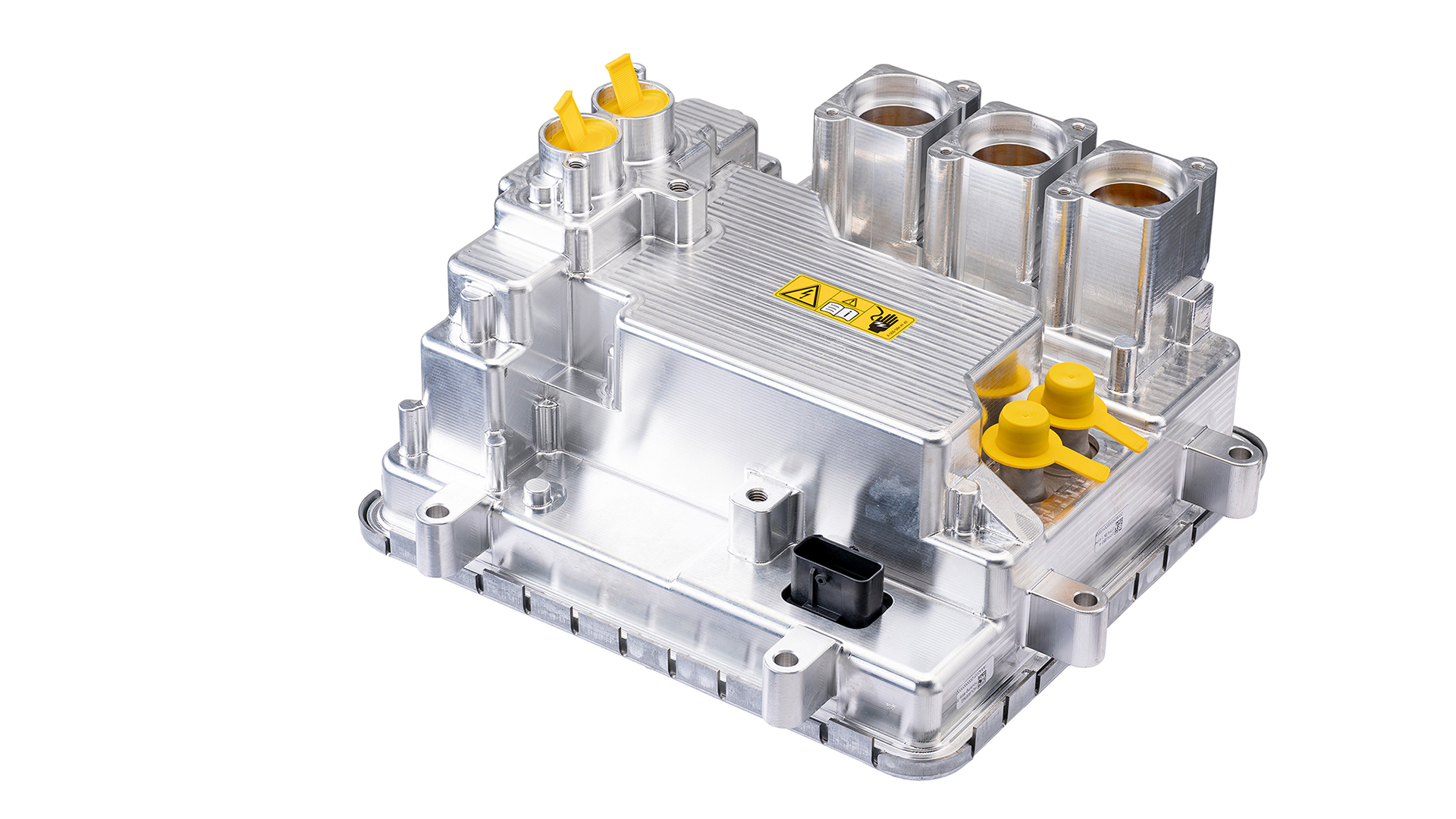

Erstmalig dient der Grünlaser bei Vitesco Technologies zur aktuellen Fertigung einer anspruchsvollen Batteriemanagement-Elektronik für die BMW Group. Bereits hier konnte nur durch Substitution der Strahlquelle der Energieverbrauch für die Schweißbaugruppe um 4 Prozent gesenkt werden.

Nachhaltige und innovative Fertigungstechnologie: Grünlaser

Kupfer zu schweißen, ist ein komplexer Prozess. Gleichzeitig steigen die Anforderungen an Kupferschweißverbindungen und deren Anzahl in Elektrifizierungsprodukten. Bisher schweißt man Kupfer mit Infrarotlaseranlagen (IR Laser). Dieser Prozess ist jedoch schwer zu kontrollieren, denn die Menge an Energie, die das Kupfer beim Schweißprozess aufnimmt, verändert sich ab einem bestimmten Punkt schlagartig: Anfangs reflektiert das Kupfer fast die gesamte Laserstrahlung, dann heizt sich die Schweißstelle abrupt auf. Um elektronische Systeme vor den dabei möglicherweise entstehenden Kupfer-Spritzern zu schützen, sind aufwändige Maßnahmen nötig. Wegen der anfänglich hohen Reflexion und der geringen Absorption von Energie benötigen IR-Laser viel Leistung, was sie im Vergleich zum Grünlaser wenig nachhaltig macht.

„Grünlaser sind im Vergleich zum IR-Laser wesentlich effizienter für das Schweißen von Kupfer. Die neuen Anlagen benötigen weniger elektrische Leistung und liefern trotzdem einen bisher unerreicht stabilen, wiederholgenauen Prozess, dessen Eindringtiefe in das Kupfer exakt steuerbar ist“, erläutert Rainer Pühl, Leiter Operations in der Business Unit Electrification Technology. Wegen dieser Eigenschaften werden die Grünlaseranlagen aktuell zu einer unternehmensweiten Standardtechnologieoption für bestimmte Applikationen gemacht.

Aktuell dienen Grünlasersysteme mit 2 kW Leistung dazu, eine hochintegrierte und hochkomplexe Batteriemanagement-Elektronik für die BMW Group in Serie zu fertigen.

„Der Grünlaser hat für viele Elektrifizierungsprodukte großes Potenzial. Neben der Elektronik gilt das auch für Elektromotoren. Wir können den Schweißprozess unter anderem an einem hocheffizienten Stator mit 138 Schweißstellen pro Motor einsetzen“, sagt Pühl weiter. Zu den technologischen Vorteilen von Grünlaser gehört, dass auch besonders schwierige Schweißungen mit hoher Prozesssicherheit gelingen. „Der Grünlaser ist eine Schlüsselinvestition in die Zukunft der nachhaltigen Mobilität – angefangen in der Fertigung“, so Pühl.